コネクタの半嵌合、半挿し、嵌合不良の対策方法を3つ紹介

コネクタの半嵌合

対策方法3選

電動化やIoTの進展によりコネクタの使用数が増え、製造業の組み立て工程では嵌合作業(コネクタの接続作業)の

重要性が高まっています。

しかし、正しく嵌合されているかどうかの確認は難しく、出荷後にコネクタが外れるトラブルも少なくありません。

中でも「半嵌合」と呼ばれる不完全な接続は見た目では分かりにくく、重大な不具合を引き起こす可能性があります。

今回は、この見極めが難しいコネクタの半嵌合対策の方法について取り上げます。

コネクタの半嵌合とは

コネクタの半嵌合とは、外観上は接続されているように見えても、内部では完全に接続されていない状態を指します。機械的にも電気的にも不完全な接触状態であり、わずかな押し込み不足や位置ズレが原因で発生します。

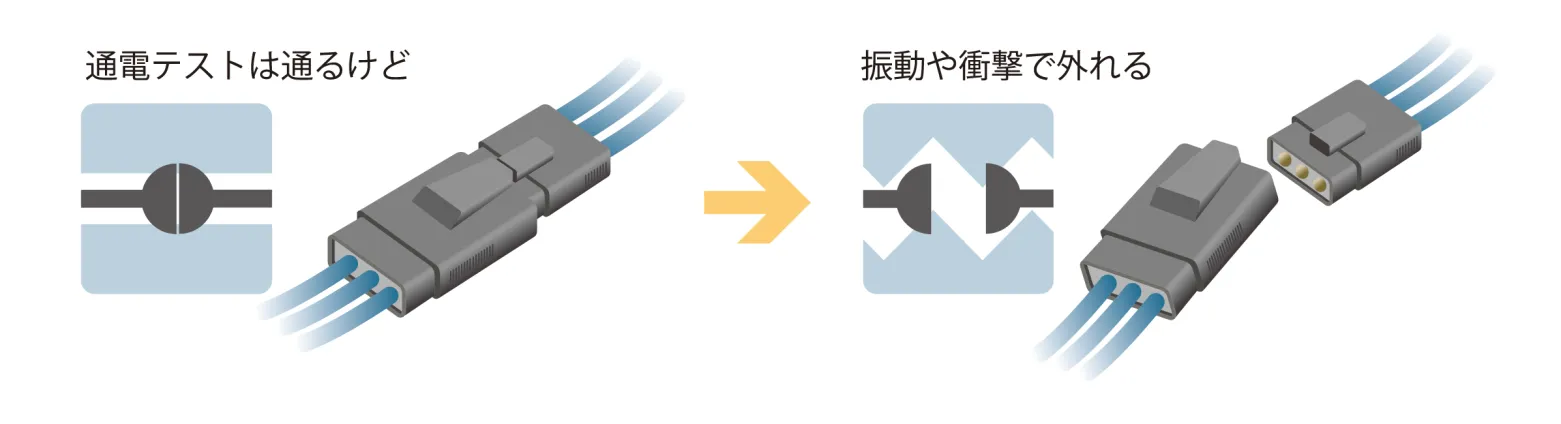

半嵌合状態では、一時的に電気的な接触が成立していることも多く、通電テストや電気検査をすり抜けてしまうケースがあります。しかし、その接触は非常に不安定であり、振動や衝撃によって容易に外れてしまうリスクをはらんでいます。

車載機器や産業用装置など、長期的な信頼性が求められる用途では、コネクタの半嵌合による接触不良は重大な不具合や安全上の問題につながる恐れがあります。

製造工程においては確実な嵌合の検出や対策が重要になりますが、外観での判別が難しいため簡単には対策できないのが現状になります。

3つの対策方法

コネクタの半嵌合のリスクを低減するには、目視に頼らず、接続状態を客観的かつ自動的に検出できる仕組みが求められます。しかし、コネクタの半嵌合対策は難易度が高く、現場での調整や検証を重ねながら精度を高めていく必要があります。そのため、ある種の研究開発的な取り組みを含むケースも少なくありません。

本稿では、代表的な対策として「カメラによる画像検査」「音による嵌合音解析」「検査治具による機械的確認」の3つの手法を紹介します。

カメラによる画像検査

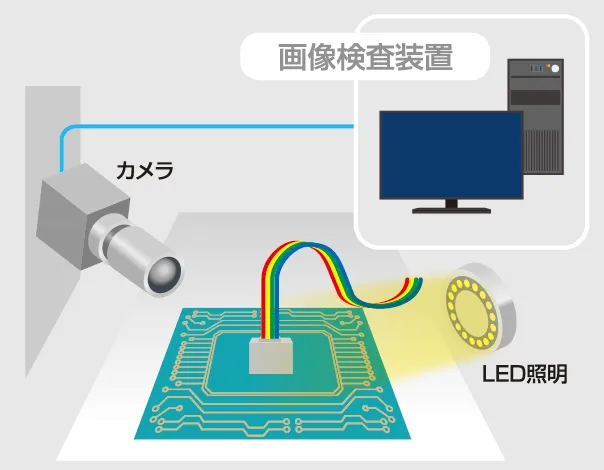

カメラを用いた画像検査は、コネクタの位置や形状を嵌合作業後に撮影・解析し、正常に嵌合されているかどうかを判定する方法です。AIを活用した画像処理を組み合わせることで、従来では見逃されがちだった微細なズレや不完全な接続も検出可能になっています。また、判定結果を画像として記録できるため、トレーサビリティの確保や品質保証の面でも有効です。

一方で、カメラ検査は撮影環境に影響を受けやすかったり、外観上の差異が小さい半嵌合では判別が難しいため、正確性に課題が残ることもあります。また、専用の検査場やラインの構築が必要になる場合もあり、コストや工数の負担が大きくなります。

システム構成例

音による嵌合音解析

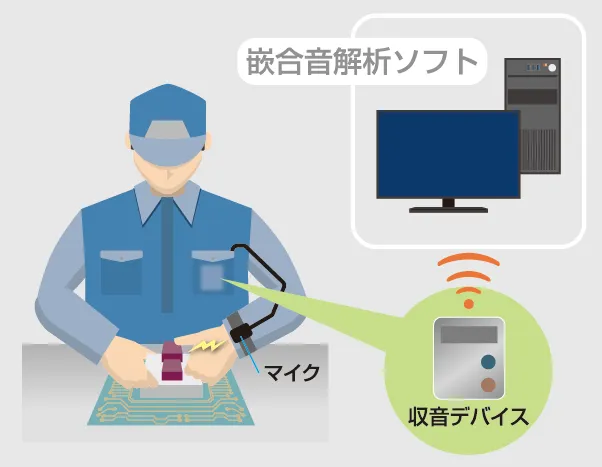

嵌合時に発生する「カチッ」という音や超音波をセンサーで捉え、その周波数や音圧のパターンを分析することで、正しく嵌合されたかどうかを判定する方法です。音や超音波を用いた解析は外観に頼らず判定ができる点が大きなメリットであり、暗所や狭い場所でも使用しやすい検査手法です。

一方で、周囲の騒音の影響を受けやすく、ノイズ対策を行っても騒音が多い工場の環境では検出精度が低下する可能性があります。また、コネクタ付近で音を測定する必要があるため、作業者の腕にマイクを取り付けるケースがほとんどで、作業性の低下や製品への接触によるキズのリスクも考慮する必要があります。また、マイクのケーブルが邪魔にならないよう取り付けに工夫が必要になります。

システム構成例

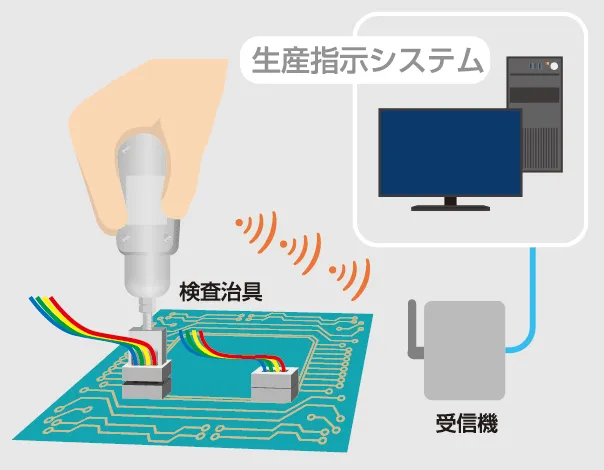

検査治具による機械的確認

検査治具を用いた方法は、コネクタに実際に力を加えて物理的に嵌合状態を確認する、最もシンプルで確実な手法であり、スモールスタートに適した検査方法です。押し込む際の力を測定することで、「きちんと奥まで接続されているか」を定量的に判断できます。製品によっては、押すだけでなく引いてコネクタが外れないかを確認できる治具もあり、現場の状況に応じた柔軟な選定が可能です。

一方で、物理的な接触を伴うため、部品に負荷がかかることや、繰り返し使用による摩耗の影響も考慮する必要があります。また、嵌合作業とは別に検査作業という工程が追加されることになり、現場での改善活動による工数削減が求められます。

システム構成例

3つの検査方法の比較

| カメラ | 音 | 治具 | |

|---|---|---|---|

| コスト |

高い 別途検査場やラインが必要になる可能性有り |

高い 音響処理のソフトが比較的高価 |

やや低い 3Dプリンターの活用も可能 |

| 正確性 |

やや低い 外観で半嵌合の検知ができない場合もある |

低い 工場内の騒音に左右される |

高い 物理的な操作で定量的な検査が可能 |

| 作業性 |

高い 検査工程は自動化しやすい |

やや高い マイクやそのコードが作業性に影響する |

低い 嵌合作業以外に検査作業が別途増える |

| 導入工数 |

高い 現場での撮影環境の調整や検査工程の構築も必要 |

高い 現場での環境音対策や事前に収音作業も必要 |

やや低い 治具の設計のみで完結しやすく比較的容易 |

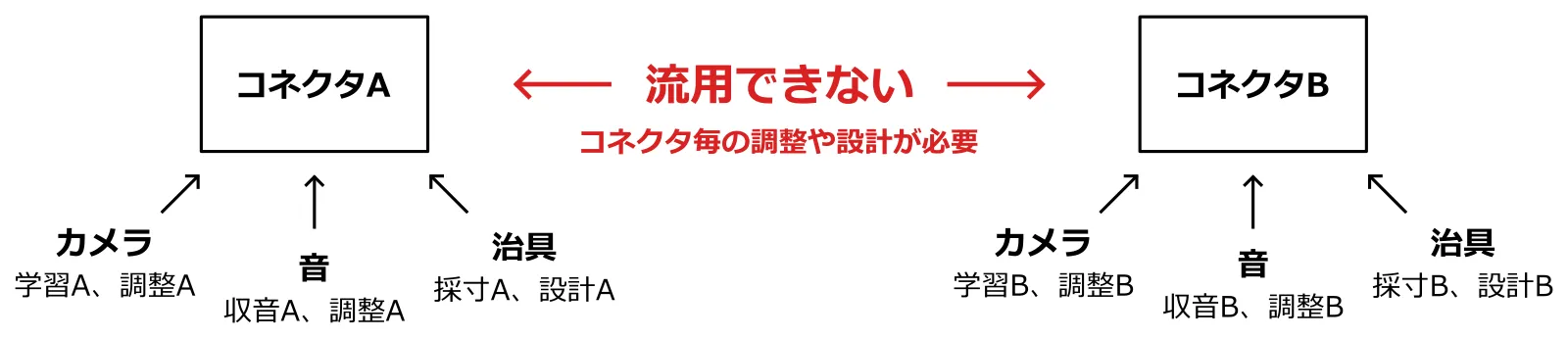

共通の課題がある

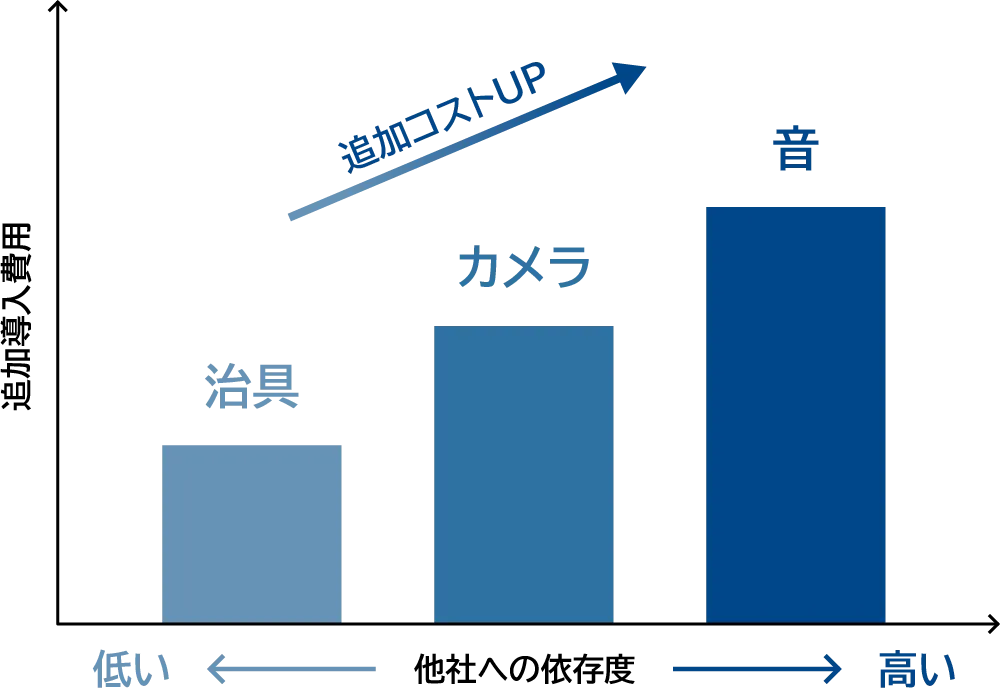

「カメラによる画像検査」「音による嵌合音解析」「検査治具による機械的確認」のいずれの方法にも共通する課題として、検査対象となるコネクタごとに個別の調整や設計が必要になる点が挙げられます。汎用的に使える仕組みが少なく、検査したいコネクタの種類が増えるたびに、それに応じた調整や設計コストが膨らんでいくリスクがあります。

特に音による検査は、設定や調整に専門的な知識が求められるため、自社での対応が難しく、システムメーカーなど外部に依頼せざるを得ないケースが多くあります。こうした他社への依存度が高い検査方法を採用すると、別のコネクタにも同様の検査を行いたい場合に、追加導入費用がさらにかさむ傾向があります。

一方で、検査治具は構造が比較的シンプルで、自社内でも設計・製作しやすいため、初期コストや対応コストを抑えやすいという利点があります。特に多品種への対応が求められる現場では、こうした社外への依存度も重要な要素となります。

共通の課題を解決する別の視点

コネクタごとの調整や設計が一切不要な“魔法のような検査方法”は、現時点では存在しません。しかし、その手間やコストを最小限に抑える手段はあります。

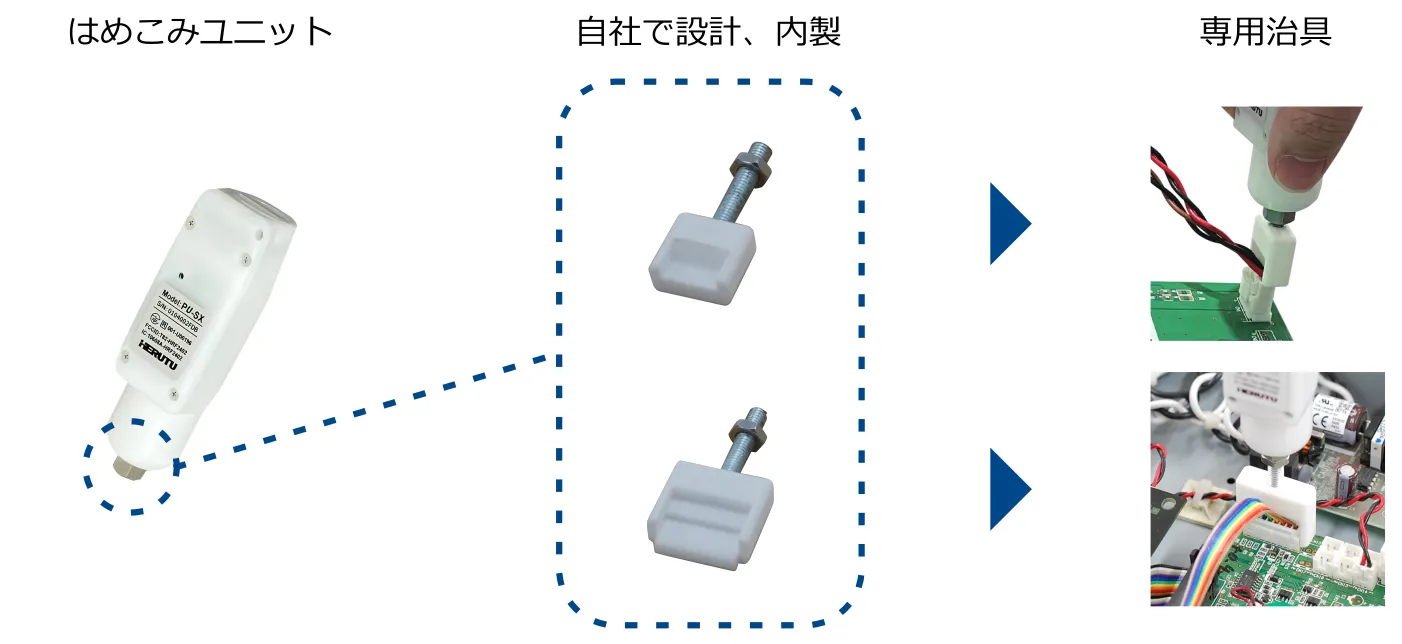

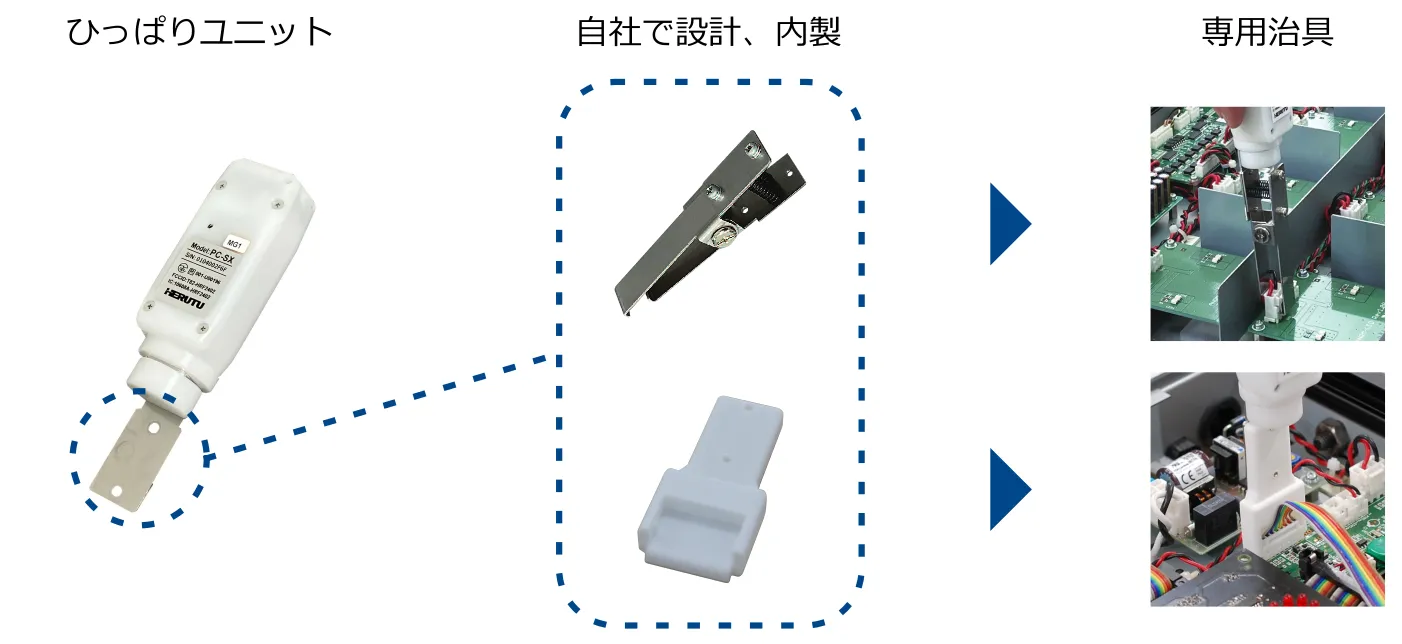

ヘルツ電子製の「はめこみユニット」と「ひっぱりユニット」は、コネクタの半嵌合検査に対応できる製品であり、コネクタと接触する先端部をお客様側で自由に設計できるというユニークな特徴を持っています。この設計の自由度により、社内での設計や内製が可能となりコストダウンを図ることが可能です。

さらに、コネクタごとに必要なカスタマイズを自社内でトライ&エラーを重ねながら進められるため、導入後の環境変化やトラブルへの柔軟な対応も実現できます。これにより、従来課題であった「横展開する度に発生する高コスト・高依存構造」から脱却しやすくなります。

自社で設計、内製することで「コストダウン」 「スモールスタート」が可能

内製して半嵌合の対策を実施する方法

「はめこみユニット」「ひっぱりユニット」を使用してコネクタの半嵌合、半挿し、嵌合不良を対策する方法を解説していく前に、まず各ユニットの動作原理について解説します。

「はめこみユニット」「ひっぱりユニット」の動作原理

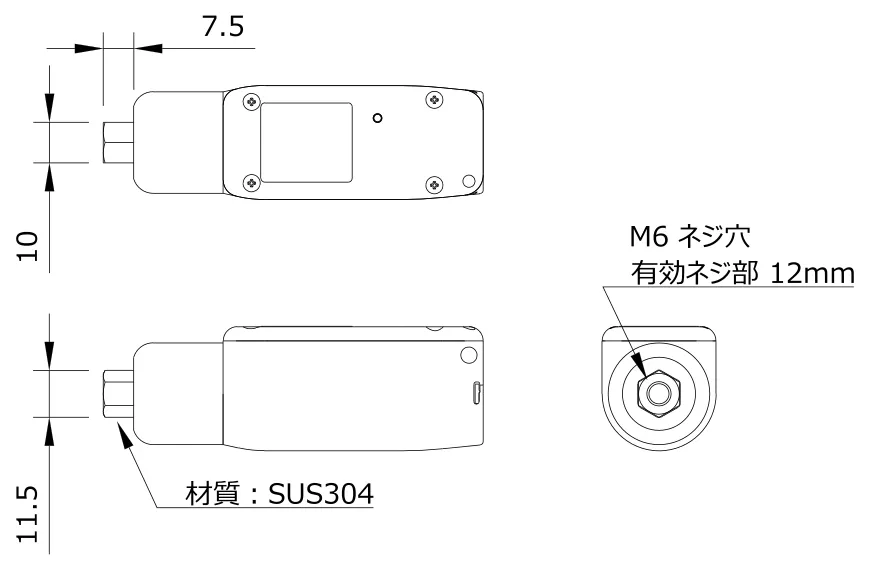

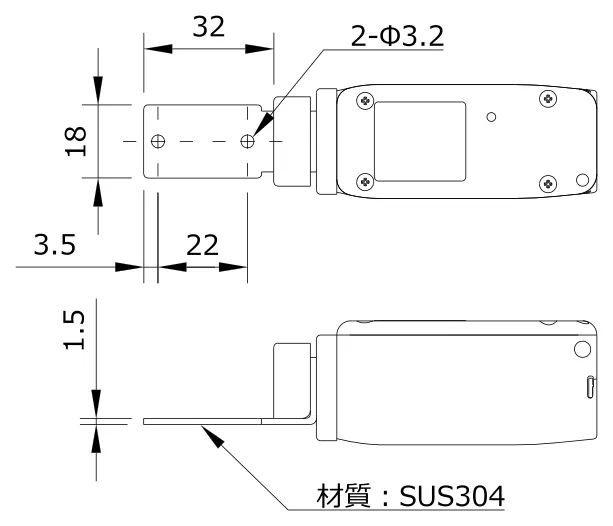

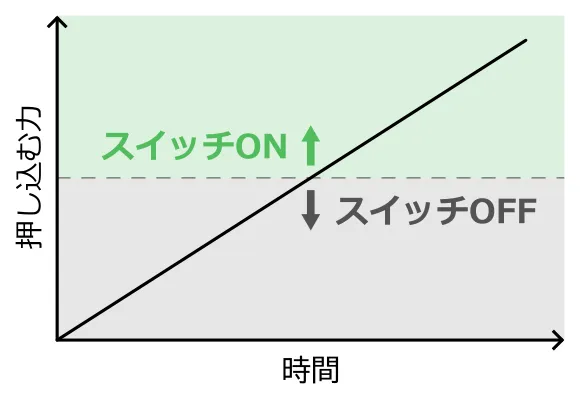

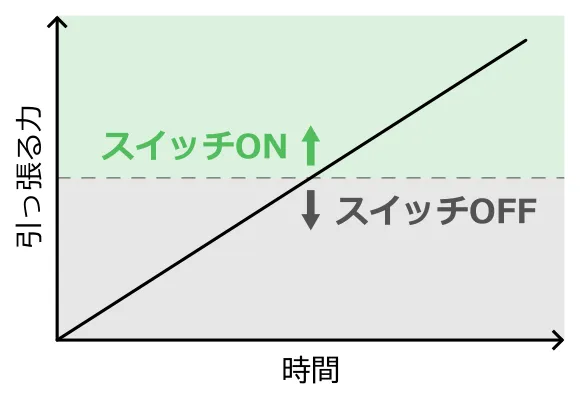

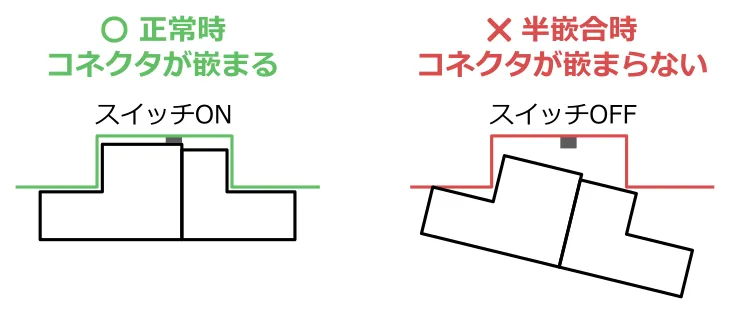

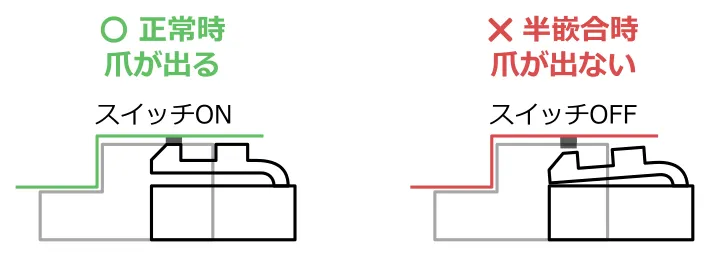

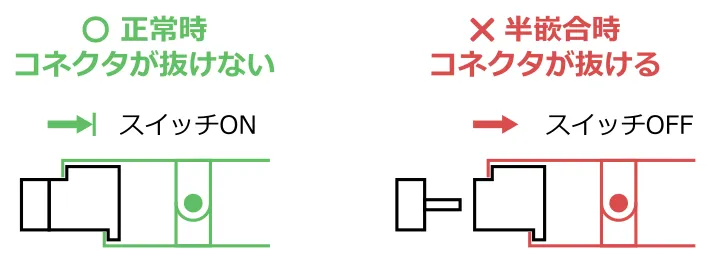

はめこみユニットは先端が押されることで内部のスイッチが反応し、ひっぱりユニットは先端が引っ張られることで内部のスイッチが反応する仕組みになっています。

「はめこみユニット」「ひっぱりユニット」にはスイッチ以外にバネが内蔵されており、一定値以上の力が加わらないとスイッチが押されない機構になっています。またバネは3種類から選択することもできコネクタによって力加減を調整することも可能です。

はめこみユニット

| 型式 | バネの強さ | |

|---|---|---|

| PU-SX10 | → | 約10N |

| PU-SX24 | → | 約24N |

| PU-SX48 | → | 約48N |

ひっぱりユニット

| 型式 | バネの強さ | |

|---|---|---|

| PC-SX15 | → | 約15N |

| PC-SX30 | → | 約30N |

| PC-SX45 | → | 約45N |

全体概要

「はめこみユニット」「ひっぱりユニット」には無線送信機が内蔵されており、専用の受信機を使用することでPLCや上位のシステムと連携することが可能になります。

シンプルポカヨケカウンター(TW-800R-SCL)を利用すれば、員数管理ができる最小構成のポカヨケシステムを構築することもできます。これにより半嵌合状態のコネクタが市場へ流出するのを防ぎながら、検査漏れや検査忘れも同時に防ぐことが可能になります。

デモ機貸し出しサービス

製品導入を検討されているお客様向けに評価・検証用としてデモ機の無料貸し出しを行っています。

デモ機貸し出しのご依頼は、販売店または弊社営業部までご連絡ください。

内製が難しい場合の対応方法

自社で設計や内製が難しい場合は、外注での対応が一般的な選択肢となります。

ヘルツ電子ではこうしたニーズに応え、「はめこみユニット」や「ひっぱりユニット」専用の先端パーツのカスタム品製作にも対応しています。

豊富なカスタム品対応の実績があり、これらのユニットを使用しない場合でも、お客様のコネクタ仕様に合わせた専用の嵌合検査治具を一から設計・製作することが可能です。

カスタム品事例

コネクタ嵌合チェッカー①

コネクタ嵌合チェッカー②

引っ張りチェッカー

柔軟な対応が可能ですのでまずはお気軽にお問い合わせください。

お問い合わせはこちら現場に合わせた検査方法を選択しよう

| はめこみユニット | ひっぱりユニット | コネクタ嵌合チェッカー | |

|---|---|---|---|

|

|

|

|

| コネクタが嵌め込まれて いるか押して確認 |

コネクタが引っ張っても 抜けないか確認 |

嵌合後のコネクタ 形状を確認 |

コネクタの爪が 出ているか確認 |

| 製品詳細はこちら | 製品詳細はこちら | カスタム品依頼はこちらから | |

その他製品も含めた総合カタログもあります

ポカヨケツール総合カタログ

ポカヨケツール総合カタログ

商品紹介動画

デモ機貸出やお見積りのご依頼、製品に関するご質問などお気軽にお問い合わせください。

メールでのお問い合わせ